800Vに関して言えば、現在の自動車会社は主に800V急速充電プラットフォームを推進しています。、そして消費者は無意識のうちに800Vが急速充電システムであると考えています。

実は、この理解には多少の誤解があります。正確に言うと、800V 高電圧急速充電は 800V システムの機能の 1 つにすぎません。

この記事では、次のような 5 つの次元から、比較的完全な 800V システムを体系的に読者に示すつもりです。

1. 新エネルギー車の800Vシステムとは何ですか?

2. なぜ現在 800V が導入されているのですか?

3. 800V システムは現在どのような直感的な利点をもたらしますか?

4. 現在の 800V システムのアプリケーションの難しさは何ですか?

5. 将来的にはどのような充電レイアウトが考えられますか?

01.新エネルギー車の800Vシステムとは何ですか?

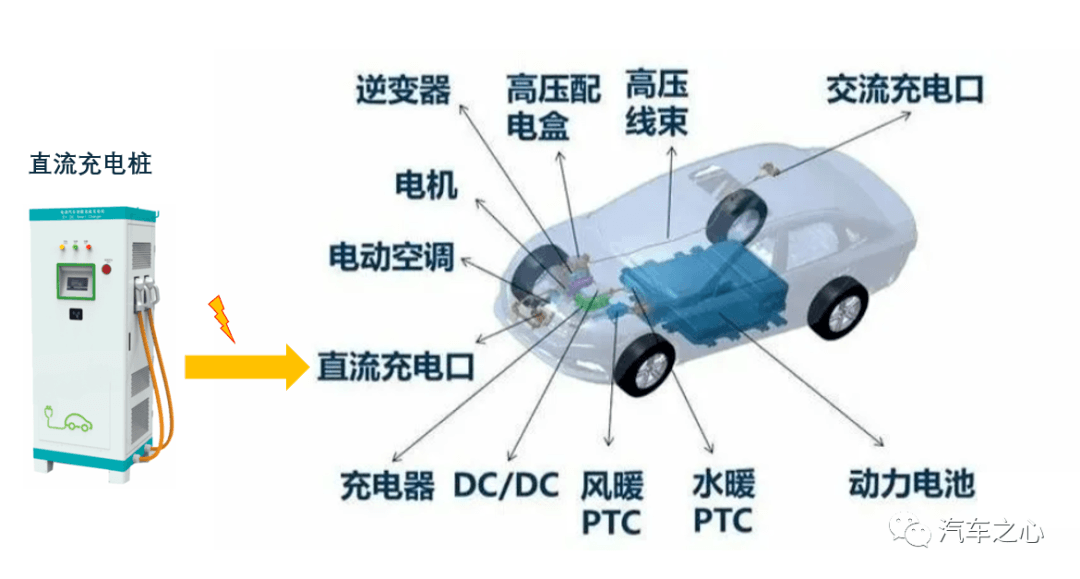

高電圧システムには、高電圧プラットフォーム上のすべての高電圧コンポーネントが含まれています。次の図は、典型的な高電圧コンポーネントを示しています。新エネルギーの純粋な電気自動車水冷400V電圧プラットフォームを搭載バッテリーパック。

高電圧システムの電圧プラットフォームは、車両の電源バッテリー パックの出力電圧から得られます。

さまざまな純電気モデルの特定の電圧プラットフォームの範囲は、各バッテリー パック内で直列に接続されているセルの数とセルの種類 (三元、リン酸鉄リチウムなど) に関連しています。。

このうち、100 個のセルを直列に接続した三元電池パックの高電圧は約 400V です。

私たちがよく言う 400V 電圧プラットフォームは広い意味です。400V プラットフォーム Jikrypton 001 を例に挙げます。搭載されている三元電池パックの SOC が 100% から 0% になったとき、その電圧変化幅は に近い100V(約350V~450V)。)。

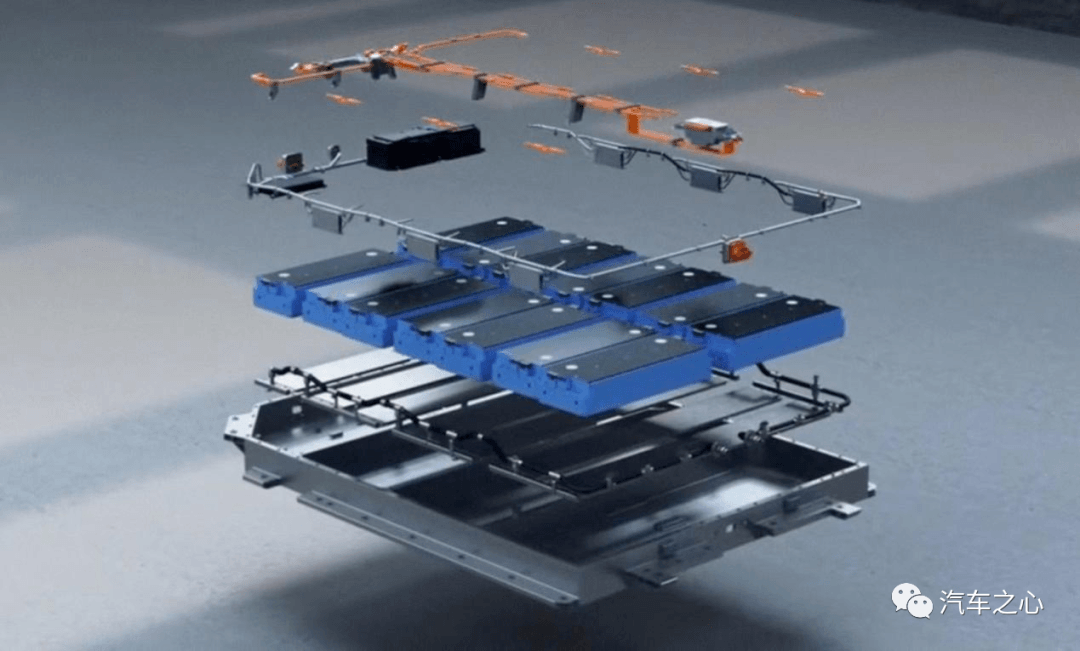

高電圧バッテリーパックの3D図面

現在の 400V 高電圧プラットフォームでは、高電圧システムのすべての部品とコンポーネントは 400V 電圧レベルで動作し、パラメータの設計、開発、検証は 400V 電圧レベルに従って実行されます。

完全な 800V 高電圧プラットフォーム システムを実現するには、まずバッテリー パックの電圧に関して、約 200V に相当する 800V のバッテリー パックを使用する必要があります。三元リチウム直列に接続されたバッテリーセル。

続いて、モーター、エアコン、充電器、DCDC サポート 800V、および関連するワイヤーハーネス、高電圧コネクタ、およびすべての高電圧回路上のその他の部品が 800V 要件に従って設計、開発、検証されています。

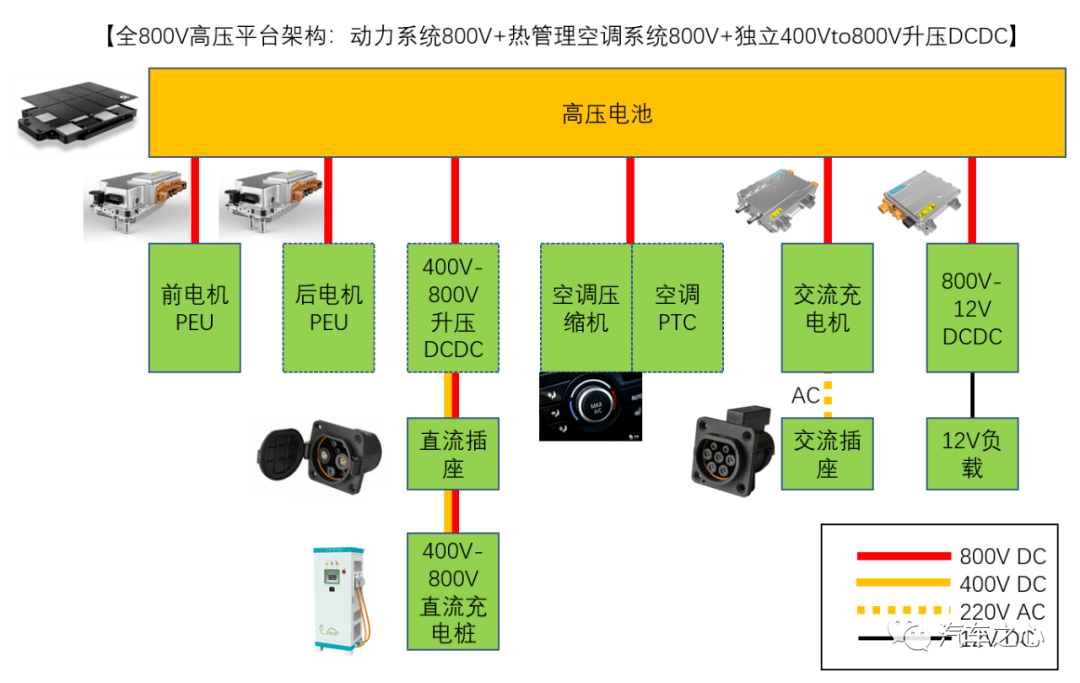

800V プラットフォーム アーキテクチャの開発では、市場の 500V/750V 急速充電器と互換性を持たせるために、800V 純粋な電気自動車には 400V ~ 800V の昇圧 DCDC モジュールが搭載されます。長い間。

その機能は次のとおりです。実際の電圧能力に応じて、ブーストモジュールを起動して 800V バッテリーパックを充電するかどうかをタイムリーに決定します。充電パイル。

コストパフォーマンスの組み合わせにより、大きく分けて2つのタイプに分かれます。

1 つは完全な 800V プラットフォーム アーキテクチャです。

このアーキテクチャの車両のすべての部品は 800V 用に設計されています。

完全な 800V 高電圧システム アーキテクチャ

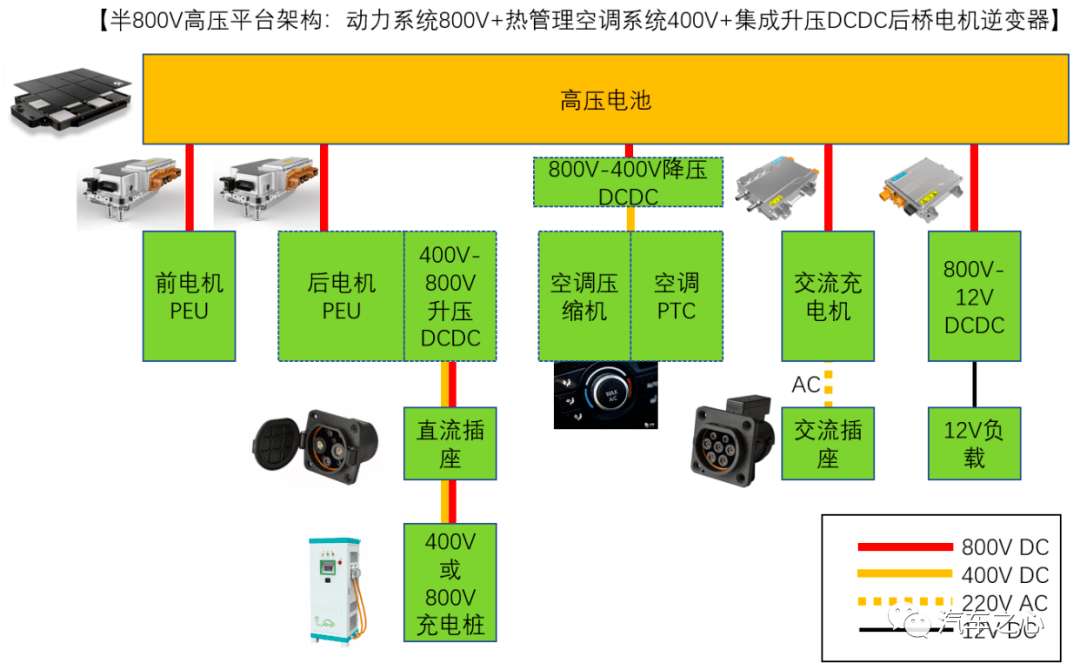

2 番目のカテゴリは、800V プラットフォーム アーキテクチャのコスト効率の高い部分です。。

一部の 400V コンポーネントを保持:現在の800Vパワースイッチングデバイスのコストは400V IGBTの数倍であるため、車両全体のコストと駆動効率のバランスをとるために、OEMは800Vコンポーネントを使用する動機になっています。(モーターなど)の上400V 部品をいくつか保管しておいてください(例:電気エアコン、DCDC)。

モーターパワーデバイスの多重化: 充電プロセス中に運転する必要がないため、コスト重視の OEM は、400V-800 ブースト DCDC 用のリア アクスル モーター コントローラーのパワー デバイスを再利用します。

電力システム 800V プラットフォームのアーキテクチャ

02.なぜ今、新エネルギー車に800Vシステムが導入されるのでしょうか?

現在の純粋な電気自動車の日常走行では、電力の約 80% が駆動モーターで消費されます。

インバーター、またはモーター コントローラーは電気モーターを制御し、自動車の最も重要なコンポーネントの 1 つです。

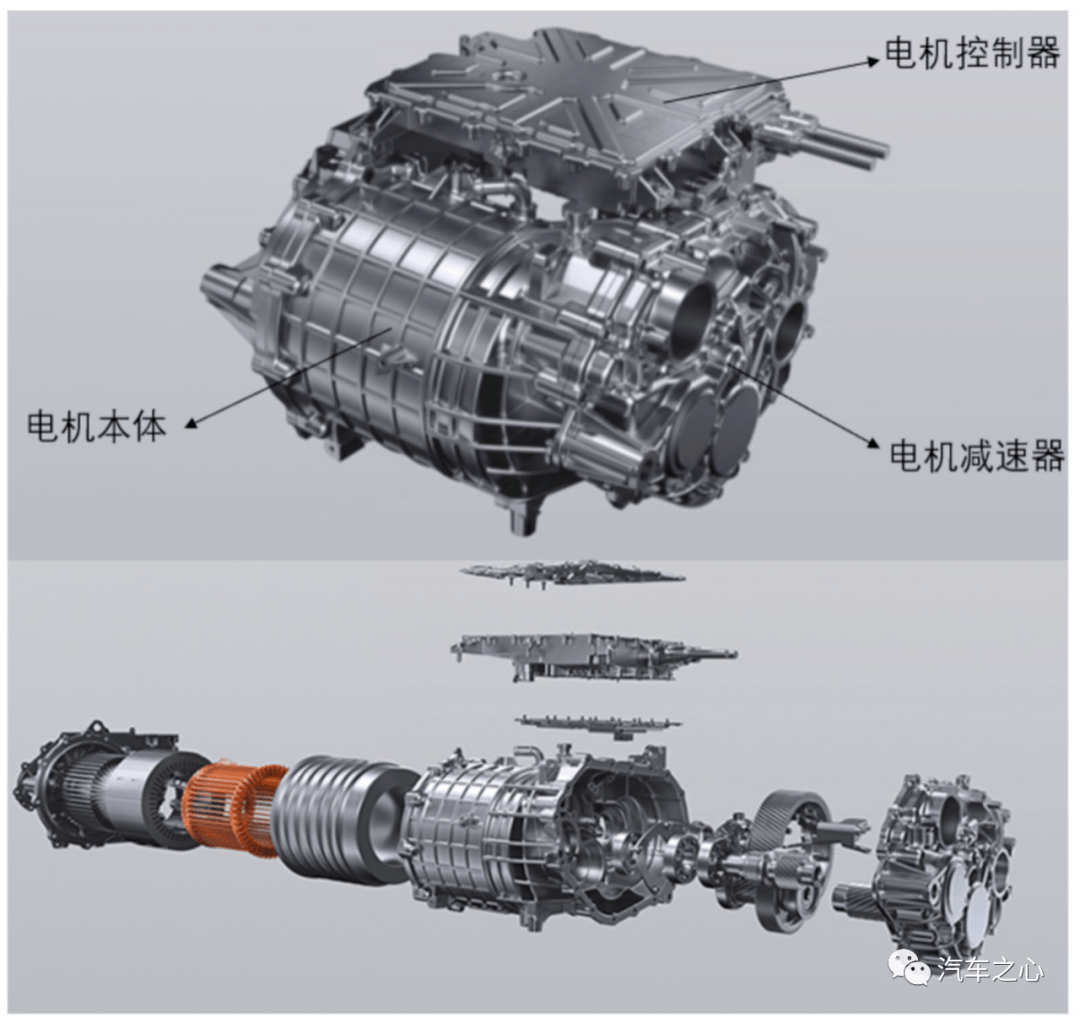

スリーインワン電気駆動システム

Si IGBT 時代では、800V 高電圧プラットフォームの効率向上は小さく、アプリケーション電力が不足しています。

駆動モーター システムの効率損失は、主にモーター本体の損失とインバーターの損失で構成されます。

損失の最初の部分 – モーター本体の損失:

- 銅損 – 銅の熱損失モーターの固定子巻線(銅線) ;

- 鉄損 モーターに磁力を利用するシステムでは、熱損失が発生します。(ジュール熱)鉄の内部に発生する渦電流によって引き起こされる(またはアルミニウム)磁力の変化によるモーターの一部。

- 漂遊損失は、不規則な電荷の流れによって引き起こされる損失に起因します。

- 風による損失。

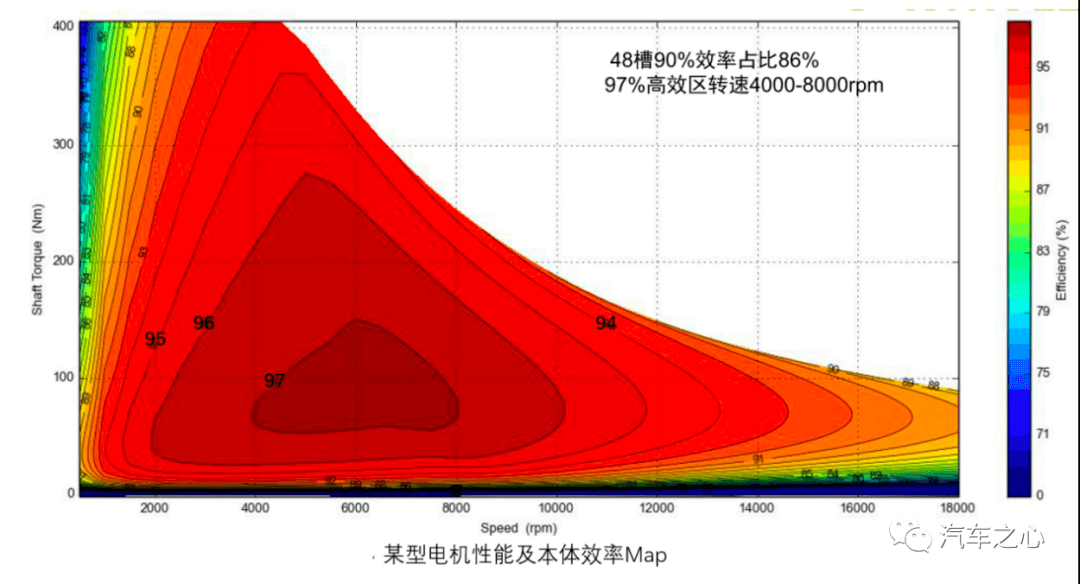

以下の特定のタイプの 400V 平角モーターの最大効率は 97% であり、400V Extreme Krypton 001 Wei Rui モーター本体の最大効率は 98% であると言われています。

最高効率97~98%に達する400Vステージでは、800Vプラットフォームをそのまま使用するだけでは、モーター自体の損失を低減するスペースが限られます。

パート 2 損失: モーター インバーター損失:

- 伝導損失。

- スイッチング損失。

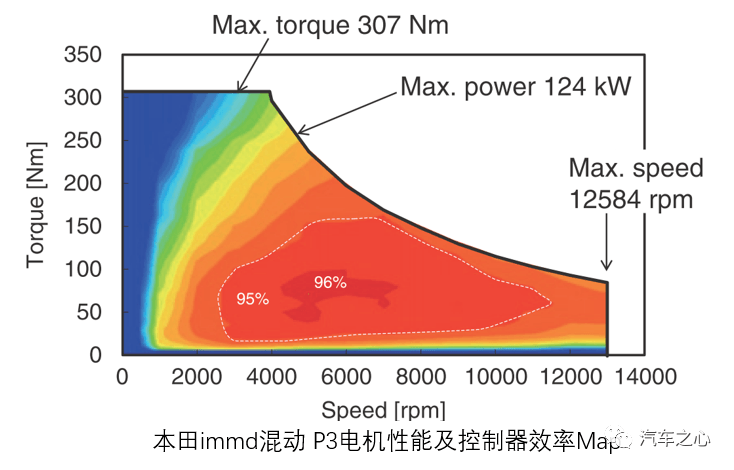

以下は、ホンダ400V プラットフォーム IGBT モーター インバーター効率マップ[1]。95%以上高効率領域は 50% 近くです。

2 つの部品の電流損失状態を比較すると、次のようになります。

モーター本体の損失(>2%)の大まかな比較ではとモーターインバーター損失(>4%)、インバータ損失は比較的大きくなります。

したがって、自動車の航続可能距離は、駆動モーターのメインインバーターの効率により大きく関係します。

第3世代パワー半導体SiC MOSFETが成熟する前は、駆動モーターなど新エネルギー車のパワー部品ではインバーターのスイッチング素子としてSi IGBTが使用されており、対応電圧レベルは主に650V程度です。送電網、電気機関車、その他の非消費場面。

実現可能性の観点からは、新エネルギー乗用車では理論的には耐圧1200VのIGBTを800Vモータコントローラの電源スイッチとして使用することが可能であり、IGBT時代には800Vシステムが開発されることになる。

コストパフォーマンスの観点から、800V 電圧プラットフォームではモーター本体の効率向上には限界があります。1200V IGBT を継続的に使用しても、損失の大部分を占めるモーター インバーターの効率は向上しません。その代わりに、一連の開発コストがかかります。ほとんどの自動車会社は、IGBT 時代には電源アプリケーションを持っていません。800Vプラットフォーム。

SiC MOSFET の時代には、主要コンポーネントの誕生により 800V システムの性能が向上し始めました。

第 3 世代の半導体材料である炭化ケイ素パワーデバイスの登場以降、その優れた特性により大きな注目を集めています [2]。高周波 Si MOSFET と高電圧 Si IGBT の利点を組み合わせています。

- 高い動作周波数 – 最大 MHz レベル、より高い変調自由度

- 優れた耐電圧性 – 最大 3000 kV、幅広い用途シナリオ

- 優れた耐熱性 – 200℃の高温でも安定して動作可能

- 小型の統合サイズ - より高い動作温度により、ヒートシンクのサイズと重量が削減されます

- 高い動作効率 – SiC パワーデバイスの採用により、損失が低減され、モーターインバーターなどのパワーコンポーネントの効率が向上します。取ってください頭いい以下にジーニーを例に挙げます。同じ電圧プラットフォームおよび基本的に同じ道路抵抗の下で(重量・形状・タイヤ幅はほとんど変わりません)、それらはすべてViruiモーターです。IGBT インバータと比較して、SiC インバータの総合効率は約 3% 向上します。注:実際のインバータ効率の向上は、各社のハードウェア設計能力とソフトウェア開発にも関係します。

初期の SiC 製品は、SiC ウェーハ成長プロセスとチップ処理能力によって制限されており、SiC MOSFET のシングルチップ通電容量は Si IGBT よりもはるかに低かった。

2016 年に日本の研究チームが SiC デバイスを使用した高電力密度インバータの開発に成功したと発表し、その後その結果を電気学会論文誌電気電子論文集に発表しました。電気学会[3]。インバータの当時の最大出力は35kWでした。

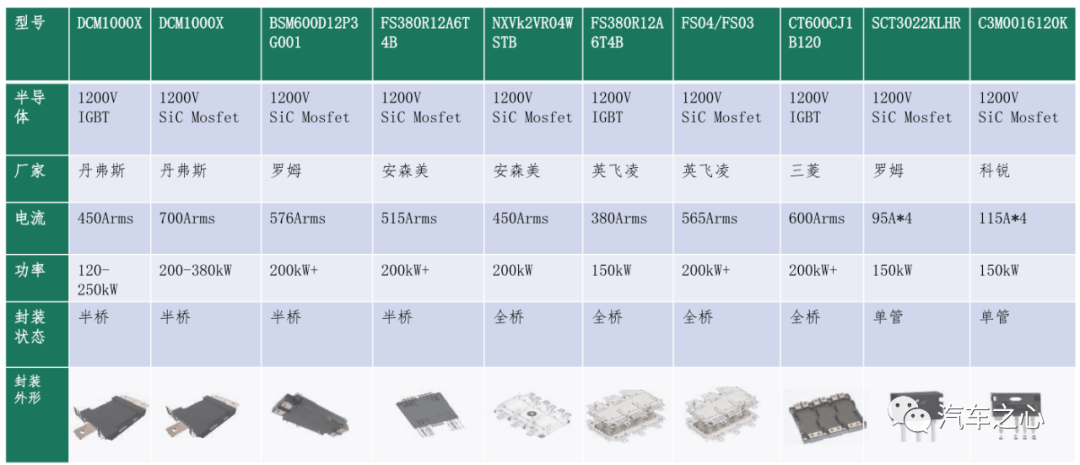

2021年には年々技術が進歩し、量産耐圧1200VのSiC MOSFETの電流容量が向上し、200kWを超える電力に対応できる製品も登場しています。

現段階では、この技術は実車への適用が始まっています。

一方で、パワーエレクトロニクスのパワーデバイスの性能は理想的な傾向があります。SiCパワーデバイスはIGBTよりも効率が高く、耐電圧性能にも匹敵する(1200V)800Vプラットフォーム、近年では200kWを超える電力能力に発展しました。

一方、800V 高電圧プラットフォームでは利益が見られます。電圧が2倍になることで車両全体の充電電力の上限が高まり、システムの銅損が下がり、モーターインバーターの電力密度が高まります。(同サイズモーターの方がトルク&パワーが高いのが特徴です);

3つ目は、新エネルギー市場への参入を拡大することです。消費者側では長い航続距離とより速いエネルギー補給を追求し、企業側は新エネルギー市場でパワートレインの違いで違いを生み出すことに熱心です。

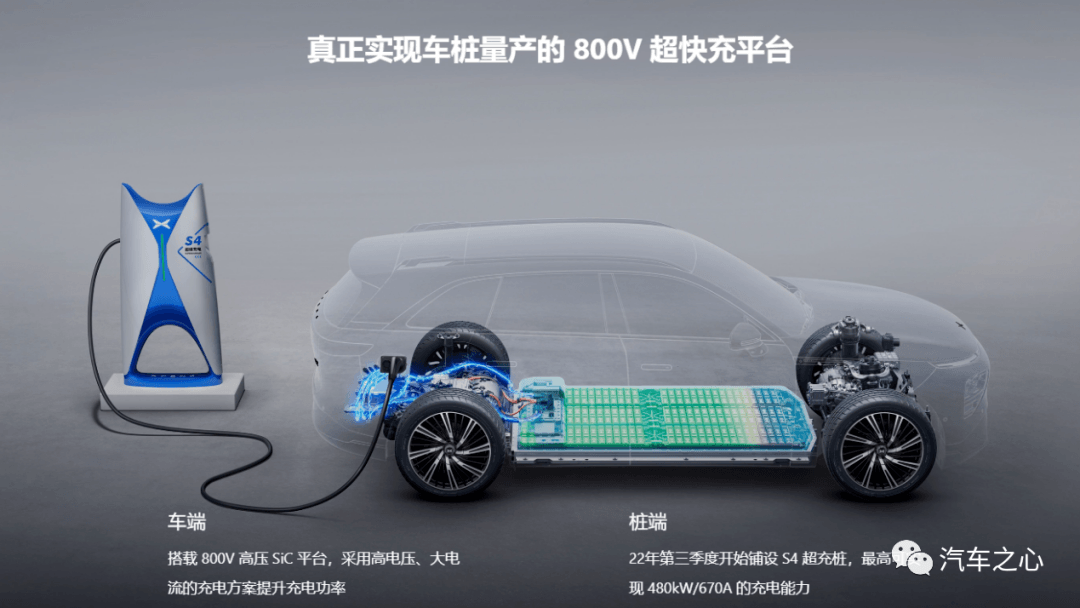

上記の要因により、過去 2 年間で新エネルギー 800V 高電圧プラットフォームの大規模な探査と応用がついに実現しました。現在リストされている 800V プラットフォーム モデルには、Xiaopeng G9、ポルシェタイカン等々。

さらに、上海汽車、クリプトン、ロータス、 理想的、天吉汽車他の自動車会社も、関連する 800V モデルを市場に導入する準備ができています。

03.800V システムは現在どのような直感的な利点をもたらしますか?

800V システムには、理論的には多くの利点が挙げられます。現在の消費者にとって最も直感的なメリットは主に次の 2 つだと思います。

まず、バッテリー寿命が長くなり、より堅牢になります。これが最も直感的なメリットです。

CLTC動作条件下での100kmの消費電力レベルでは、800Vシステムによってもたらされる利点(下の写真は Xiaopeng G9 とBMWiX3、G9はより重く、ボディは広く、タイヤより広くなり、いずれも電力消費にとって不利な要因となります), 保守的に見積もると 5% の増加があります。

高速域では、800Vシステムのエネルギー消費改善がより顕著になると言われています。

Xiaopeng G9 の発売中、メーカーはメディアに高速バッテリー寿命テストを実施するよう意図的に誘導しました。800V Xiaopeng G9 が高い高速バッテリ寿命率 (高速バッテリ寿命/CLTC バッテリ寿命*100%) を達成したと多くのメディアが報じました。。

実際の省エネ効果については、今後の市場でのさらなる確認が必要である。

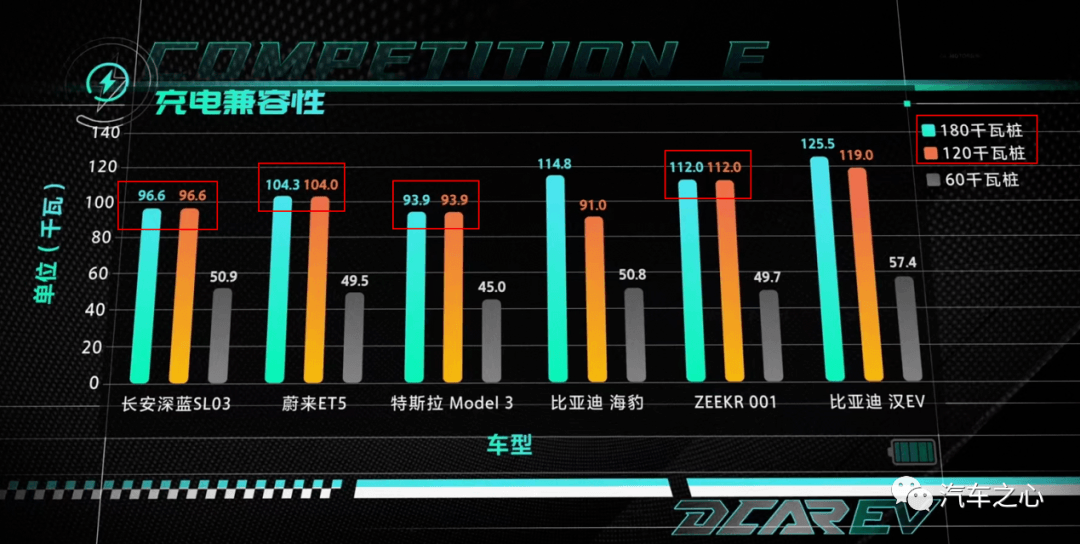

2つ目は、既存の充電パイルの機能を最大限に活用することです。。

400V プラットフォーム モデルでは、120kW、180kW の充電パイルに直面した場合、充電速度はほぼ同じです。(テストデータは Chedi から取得したものです)800V プラットフォーム モデルで使用される DC ブースト モジュールは、既存の低電圧充電パイルを直接充電できます。(200kW/750V/250A)これは、グリッド電力によって 750V/250A のフルパワーに制限されません。

注: Xpeng G9 の実際の全電圧は、エンジニアリング上の考慮事項により 800V 未満です。

サンプルパイルを例として挙げると、Xiaopeng G9 (800V プラットフォーム) の充電電力同じ100度バッテリーパックを使用ほぼ2倍ですJK001のそれ(400Vプラットフォーム)。

04.現在の800Vシステムのアプリケーションの難しさは何ですか?

800V アプリケーションの最大の難点は依然としてコストと切り離せません。

このコストは、コンポーネントコストと開発コストの 2 つの部分に分かれています。

まずは部品代から見ていきましょう。

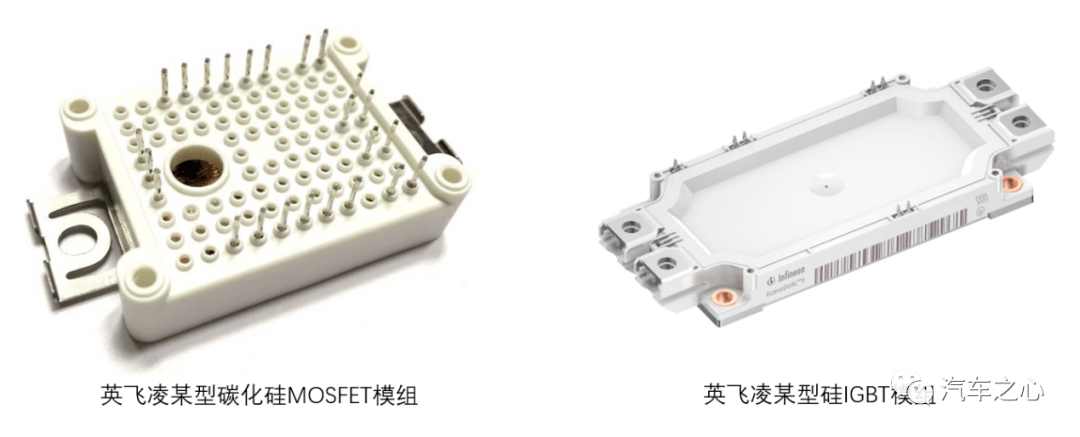

高電圧パワーデバイスは高価であり、大量に使用されます。完全な 800V アーキテクチャを備えた全体的な 1200 電圧の高電圧パワー デバイスの設計では、30 、少なくとも 12デュアルモーターモデル用SiC.

2021 年 9 月の時点で、100 A ディスクリート SiC MOSFET (650 V および 1,200 V) の小売価格はほぼ 3 倍になっています同等の Si IGBT の価格。[4]

2022 年 10 月 11 日の時点で、同様の性能仕様を持つ 2 つのインフィニオン IGBT と SiC MOSFET の小売価格の差は約 2.5 倍であることがわかりました。。(データソース インフィニオン公式ウェブサイト 2022年10月11日)

上記 2 つのデータソースに基づくと、基本的に、現在の市場市場の SiC は IGBT の価格差の約 3 倍であると考えることができます。

2つ目は開発コストです。

800V関連部品のほとんどを再設計して検証する必要があるため、小規模な反復製品に比べてテスト量が多くなります。

400V 時代の試験装置の一部は 800V 製品には適さないため、新しい試験装置を購入する必要があります。

800V の新製品を最初に使用する OEM 企業は、通常、より多くの実験開発コストをコンポーネント サプライヤーと共有する必要があります。

この段階では、OEM は慎重を期して既存のサプライヤーから 800V 製品を選択することになりますが、既存のサプライヤーの開発コストは比較的高くなります。

OEMの自動車エンジニアの2021年の試算によると、フル800Vアーキテクチャとデュアルモーター400kWシステムを備えた400kWレベルの純粋な電気自動車のコストは400Vから800Vに上昇するとのこと、コストは約増加します10,000〜20,000元。

3つ目は800Vシステムの低コストパフォーマンスです。。

家庭用充電パイルを使用する純粋な電気の顧客を例に挙げ、充電コストを0.5元/kWh、消費電力を20kWh/100kmと仮定します(中型および大型EVモデルの高速巡航時の一般的な消費電力)。現在、800V システムのコストが上昇しているため、顧客は 10 ~ 200,000 キロメートル使用できます。

車両ライフサイクルにおける効率向上により節約されるエネルギーコスト(高電圧プラットフォームとSiCの効率向上に基づいて、著者は効率の向上を3~5%と概算します)車両価格の上昇をカバーできない。

800V モデルには市場制限もあります。

800V プラットフォームの経済性の利点は明らかではないため、車両の性能を究極に追求し、車両単体のコストに比較的鈍感な高性能 B+/C クラスのモデルに適しています。

このタイプの車両の市場シェアは比較的小さいです。

旅客連合会のデータの内訳によると、2022年1月から8月までの中国における新エネルギー車の価格クラス分析によると、20万~30万台の販売台数が22%を占めた。、30万から40万の売上を占めています16%、40万個以上の売上を占めています4%。

30万台を境に、800V部品のコストが大幅に下がっていない期間では、800Vモデルが市場シェアの20%程度を占める可能性がある。

第四に、800V部品のサプライチェーンが未熟である。

800V系用途ではオリジナルの高電圧回路部品の再開発が必要となります。高電圧プラットフォーム バッテリー、電気駆動装置、充電器、熱管理システムと部品、タイヤ 1 とタイヤ 2 のほとんどはまだ開発段階にあり、量産アプリケーションの経験がありません。OEM のサプライヤーが少なく、予期せぬ要因により比較的成熟した製品が登場する傾向があります。生産性の問題。

第 5 に、800V アフターマーケットは十分に検証されていません。

800Vシステムには新開発製品(モータインバータ、モータ本体、バッテリ、充電器+DCDC、高圧コネクタ、高圧エアコン等)を多数採用、クリアランス、沿面距離、絶縁性、EMC、放熱性などを検証する必要があります。

現在、国内の新エネルギー市場における製品開発と検証のサイクルは短い(通常、古い合弁事業における新規プロジェクトの開発サイクルは5~6年であり、国内市場における現在の開発サイクルは3年未満である) )。同時に、800V 製品の実際の自動車市場での検査期間は不十分であり、その後のアフターセールスの可能性が比較的高いです。。

第六に、800V方式の急速充電の実用化価値は高くない。

自動車会社が250kWを推進する場合、480kW(800V)高出力の超急速充電については、通常、充電スタンドが設置されている都市の数を公表し、消費者に車を購入すればいつでもこの充電体験が楽しめると思わせるつもりだが、現実はそれほど良いものではない。

主な制約は次の 3 つです。

Xiaopeng G9 800V 高電圧急速充電パンフレット

(1) 800V充電スタンドを増設します。

現在、市場で一般的な DC 充電器は、最大電圧 500V/750V と電流 250A に制限されており、十分な性能を発揮できません。800Vシステムの急速充電機能(300-400kW)。

(2) 800V過給杭の最大出力には制限がある。

Xiaopeng S4スーパーチャージャー(高圧水冷)を採用一例として、最大充電容量は 480kW/670A です。電力網の容量に制限があるため、デモステーションは 800V モデルの中で最も高い充電電力を発揮できる 1 台の車両での充電のみをサポートしています。ピーク時間帯に複数の車両を同時に充電すると、電力の分散が発生します。

電力供給専門家の例によると、東部沿岸地域の 3,000 人以上の生徒がいる学校は、効率 80% の推定に基づいて 480kW 800V の過給パイルをサポートできる 600kVA の容量を申請しています。

(3) 800V過給杭の投資コストが高い。

これには、変圧器、杭、エネルギー貯蔵などが含まれます。実際のコストはスワップステーションよりも高額であると推定されており、大規模導入の可能性は低いです。

800V の過給はおまけに過ぎませんが、どのような充電設備のレイアウトが充電エクスペリエンスを向上させることができるでしょうか?

2022ホリデー高速充電フィールド

05.将来の充電設備の配置イメージ

現在、国内の充電杭インフラ全体における車両対杭比率(公共杭+専用杭を含む)まだ3:1くらいの水準です(2021年データに基づく)。

新エネルギー車の販売増加と消費者の充電不安の解消に伴い、車両保有率を高める必要がある。充電エクスペリエンスを向上させるために、急速充電パイルと低速充電パイルのさまざまな仕様を目的地シナリオと急速充電シナリオに合理的に配置できます。改善することで、実際にグリッド負荷のバランスをとることができます。

1つ目は目的地課金です追加の待ち時間なしで充電:

(1) 住宅用駐車場:7kW以内の整然とした共同の緩速充電杭を多数建設し、非新エネルギー系駐車場には石油自動車を優先的に駐車することで住民のニーズに応え、敷設費用は2000万円程度となる。比較的低く、秩序ある制御方法により、地域の送電網を超えることも回避できます。容量。

(2) ショッピングモール/景勝地/工業団地/オフィスビル/ホテル、その他の駐車場: 20kWの急速充電器が追加され、7kWの低速充電器が多数建設されます。開発側: 低速充電の低コストと拡張コストなし。消費者側: 急速充電が短時間で完全に充電された後は、スペースを占有したり、車を移動したりしないでください。

2つ目は、素早いエネルギー補給です。、全体的なエネルギー消費時間を節約する方法:

(1)高速道路のサービスエリア:現状の急速充電回数を維持し、充電上限を厳しく制限(ピークの90%~85%など)し、長距離走行車両の充電速度を確保する。

(2) 主要都市・町の高速道路入口近くのガソリンスタンド:高出力急速充電を設定し、充電上限を厳しく制限(ピーク時90%~85%など)、高速サービスエリアの補完として、新エネルギーユーザーの需要の長距離運転に近く、同時に都市/都市の地上充電需要を放射します。注: 通常、地上のガソリン スタンドには 250 kVA の電気容量が装備されており、これは同時に 2 つの 100 kW の急速充電器をサポートできます。

(3) 都市部のガソリンスタンド・屋外駐車場:高出力急速充電を設定し、充電上限を制限します。現在、ペトロチャイナは新エネルギー分野で急速充電・交換施設の導入を進めており、今後急速充電スタンドを設置するガソリンスタンドが増えることが予想される。

注: ガソリン スタンド/屋外駐車場自体の地理的位置は道路沿いに近く、建物の特徴がより明白であるため、顧客がすぐに山を見つけてすぐに敷地から離れるように充電するのに便利です。

06.最後に書いてください

現在、800V システムは依然としてコスト、技術、インフラストラクチャの面で多くの困難に直面しています。これらの困難は、新エネルギー自動車技術の革新と開発、そして産業の反復のための唯一の方法です。ステージ。

中国の自動車会社は、高速かつ効率的なエンジニアリング応用能力を備えており、800V システムの多数の迅速な応用を実現し、新エネルギー車分野の技術トレンドを主導することができるかもしれない。

中国の消費者もまた、技術の進歩によってもたらされる高品質の自動車体験を最初に享受することになるでしょう。燃料自動車の時代のように、国内の消費者が多国籍自動車会社の古いモデル、古い技術、技術的に去勢された製品を購入するような時代はもはやありません。

参考文献:

[1] Honda Technology Research:SPORT HYBRID i-MMDシステム用モーターとPCUの開発

[2] ハン・フェン、チャン・ヤンシャオ、シー・ハオ。昇圧回路への SiC MOSFET の応用 [J]。産業用計装および自動化デバイス、2021(000-006)。

[3] 山口 幸二、桂 健四郎、山田 達郎、佐藤 幸彦。出力密度 70 kW/リットルまたは 50 kW/kg[J] の高出力密度 SiC ベース インバーター。電気学会産業応用ジャーナル

[4] PGC Consultancy の記事: SiC の評価、パート 1: SiC のコスト競争力のレビューとコスト削減へのロードマップ

投稿日時: 2022 年 10 月 21 日